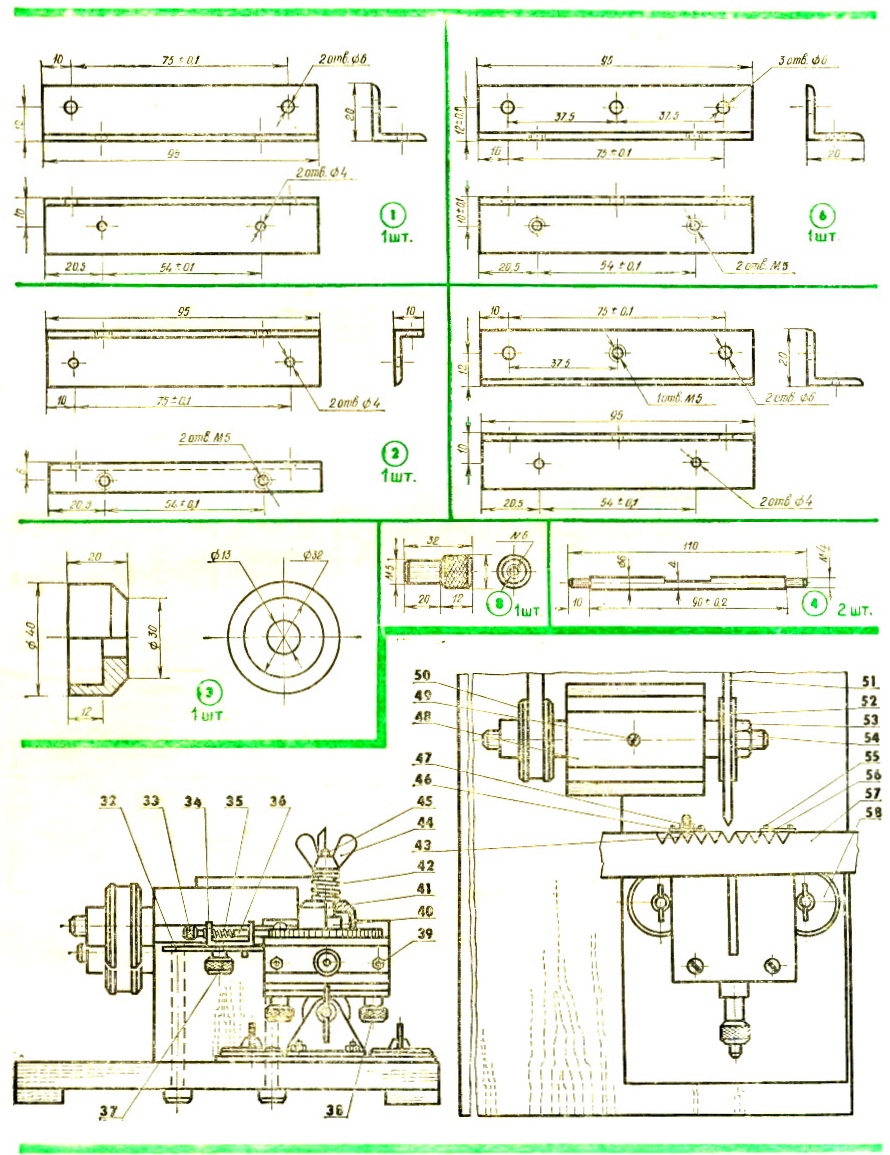

Здесь приведены описания и чертежи четырёх самодельных деревообрабатывающих станков: циркульной пилы, копировального приспособления для токарного станка по дереву, ручного станочка для рельефного фрезерования, а так же станка для заточки пил. МАЛАЯ ЦИРКУЛЬНАЯ ПИЛА Эта циркульная пила привлекает своими малыми размерами, хорошим качеством обрабатываемых деталей и безопасностью работы. Длина станочка всего 230 мм, ширина — 190, высота — 105 мм. Он может быть установлен на токарном станке или работать самостоятельно, от двигателя. На такой малой циркульной пиле можно резать древесину всех пород, пластмассу любой твердости, алюминий. Конструкция циркульной пилы позволяет резать рейки от 3×3 мм до 70—80 мм шириной, а при снятом угольнике даже до 100 мм. Безопасность пилы достигается за счет небольшого выхода фрезы — всего на 10—12 мм. Кроме того, обрабатываемый материал подается сбоку, на значительном расстоянии от режущего инструмента. 1 — винт М5×15 (4 шт.); 2 — фланец; 3 — угольник; 4 — стойка; 5 — линейка; 6 — винт М4×10 (4 шт.); 7 — стол; 8 — винт М5×20 (6 шт.); 9 — гайка (4 шт.); 10 — скоба; 11 — винт М5×10 (6 шт.); 12 — основание (дюраль); 13 — вал; 14 — фреза O80×O22×1,5; 15 — винт; 16 — гайка Мб (2 шт.), 17 — гайка Ml8; 18 — шайба; 19 — шарикоподшипник; 20 — оправка (служит для одновременного сверления отверстий во фланце и в стойке) Из каких деталей собирается пила, видно из чертежей. Сборка начинается с соединения стоек 4 с уголками 3. Потом устанавливаются фланцы 2 (каждый на трех винтах 8) с подшипниками 19 и собирается вал 13 с фрезой 14 Он вставляется между стойками так, чтобы мог свободно вращаться. После этого стойки скрепляются с основанием 12 шестью винтами (М6) 11. Стол 7 винтами 6 с потайными головками соединяется с деталью 10, а потом уже эта деталь крепится к стойкам съемными винтами 1. Благодаря такому креплению крышка стола в любое время может быть снята — достаточно отвинтить винты 1. Обратите ваше внимание на одну особенность сборки. Чтобы хорошо сцентрировать отверстие в крышке стола с фрезой, собранную пилу устанавливают на токарный станок, снимают два пинта 1 и включают токарный станок. Когда фреза начинает вращаться, крышку стола постепенно опускают. Фреза прорезает в ней паз. Винты 1 вставляют на место и закрепляют — станок готов к работе.

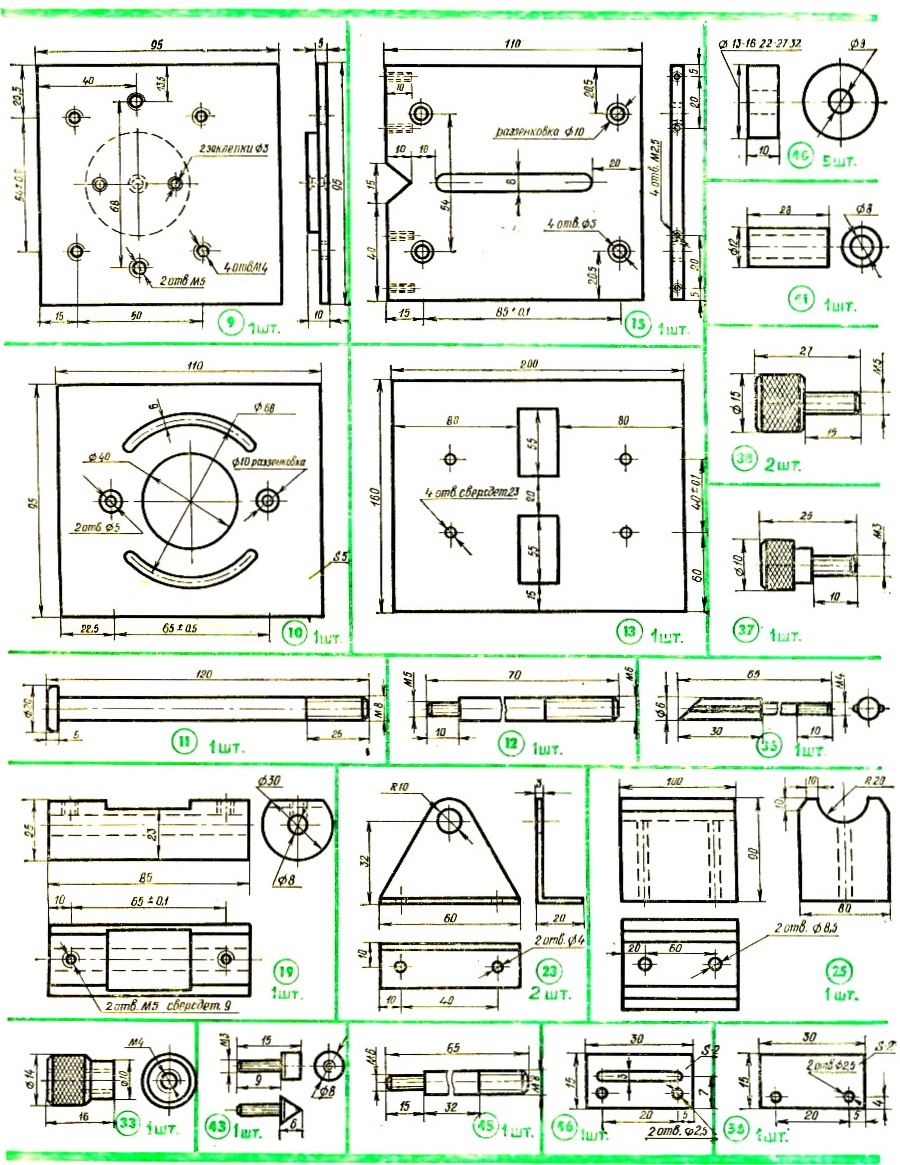

КОПИР, ПРИСТАВКА К ТОКАРНОМУ СТАНКУ ПО ДЕРЕВУ Небольшое приспособление к токарному станку по дереву, это своеобразный копир для изготовления различных стандартных деталей, например ручек для напильников. Основные узлы копира — нижняя и верхняя каретки. Обе перемещаются по направляющим. Нижняя в продольном, а верхняя в поперечном направлениях. Между собой каретки прочно соединены. На верхней каретке, которая несет на себе главный рабочий орган копира — резец, установлен небольшой ролик. 1 — основание приспособления, 2 — подушка, 3 — направляющие нижней каретки, 4 — угольники, 5 — втулки, 6 — нижняя каретка, 7 — направляющие верхней каретки, 8 — угольник, 9 — гайка, 10 — угольник нижней стойки, 11 — стойка, 12 — угольник верхней стойки, 13 — копир (из двух пластин с фигурным вырезом), 14 — вал, 15 — верхняя каретка, 16 — стойка копира, 17 — гайка, 18 — ролик, 19 — гайка для винта 14, 20 — маховик, 21 — гайка резца, 22 — резец, 23 — угольник, 24 — шайба 60×40×5, 25 — винт M10×165, 26 — барашковая гайка Ml0, 27 — уголок нижней каретки, 28 — замок для гайки. 29 — винт Мо (4 шт.), 30 — гайки Мб (8 шт.), 31 — гайки М5 (4 шт.), 32 — винты М6×12 (4 шт.), 33 — винты М5×30 (4 шт.). При работе приспособления ролик движется по прорези копира как по направляющей и ведет за собой верхнюю каретку с резцом. Резец, повторяя линию движения ролика, а следовательно и линию копира, обрабатывает заготовку, установленную на токарном станке. Оригинально и просто. Прежде чем вы приступите к изготовлению копира, следует предупредить о точности изготовления и сборки обеих кареток. Они должны легко и в то же время без люфта перемещаться по своим направляющим. Для этого вы должны выдержать указанные на чертежах допуски.

От правильного изготовления и правильной сборки зависит успех работы всего приспособления и качество готовых изделий. Приспособление устанавливается на токарный станок по дереву между передней и задней бабками. Само оно крепится к подушке 2, а подушка — к станине станка винтом с барашком (детали 25 и 26). Имея заготовки квадратного или круглого сечения необходимой длины, предварительно нарезанные на циркульной пиле, вы должны найти сначала центры на их торцах. Центр с одного торца надо накернить, то есть сделать в нем углубление. Оно нужно для установки заготовки в центр задней бабки. С другого торца заготовки сделайте ножовкой го центру прорезь на глубину 5 — 6 мм. Этой прорезью вы насадите заготовку на гребенку передней бабки. В результате у вас получится неподвижное соединение между передней бабкой и заготовкой. Когда заготовка будет установлена в токарный станок, подведите резец копира, вращая ручку маховика, в правую сторону до упора. Включите станок и, подвинчивая гайку 21, подайте резец к заготовке. Теперь, вращая маховик, вы увидите, как заработает резец. Он будет придавать ручке форму согласно копиру. А его форма может быть различной в зависимости от инструмента, для которого делается ручка. Для напильников нужны ручки одной формы, для стамесок — другой, для шил третьей. В этом приспособлении копир изготовлен для стандартной ручки средних напильников.

Как только резец дойдет до конца передней бабки, подайте гайку резца вперед, и он отрежет готовую ручку. Это приспособление, как вы заметили, работает от ручного привода. Но вполне можно поставить реверсивный двигатель. О том, как это сделать, решите самостоятельно.

Обработка ручки зависит от скорости вращения шпинделя токарного станка и от наименьших припусков заготовки. Поэтому в зависимости от этого резец делает один, два, а то и три прохода по заготовке.

СТАНОК ДЛЯ РЕЛЬЕФНОГО ФРЕЗЕРОВАНИЯ Посмотрите на рисунок. Перед вами станок. Нет, не фрезерный. Сложную фасонную поверхность на нем не обработаешь, резьбу и зубья тоже не нарежешь. Зато он всегда выручит, если потребуется отфрезеровать небольшую плоскую поверхность, сделать паз или канавку, причем не только прямолинейную, но и фасонную. Если приобрести набор специальных фрез, им можно будет выполнять различные геометрические орнаменты, фрезеровать рельефы. Устроен станок просто. На небольшом деревянном основании вертикально установлены две телескопические стойки, к ним металлическим хомутом прикреплен электродвигатель, на валу которого насажен патрон с фрезой. Внутрь стоек вставлены пружины, работающие на сжатие, поэтому стоит только ослабить усилие на ручки, и опущенный вниз двигатель сразу же возвратится в исходное (нерабочее) положение. Иногда нужно, чтобы двигатель был жестко закреплен на стойках, например, когда требуется профрезеровать длинную канавку определенной глубины. Если двигатель будет свободно подвешен на стойках, то любое случайное ослабление усилия или, наоборот, чрезмерное нажатие на ручки может испортить всю работу. Чтобы этого не произошло, на станке есть специальный фиксатор — регулятор глубины фрезерования. Предположим, вам нужно профрезеровать канавку глубиной 10 мм. Вы кладете станок на бок так, чтобы срез (пятка) основания оказался внизу, выдвигаете фрезу, установленную на валу двигателя, на 10 мм и специальным винтом зажимаете фиксатор. (Можно на фиксаторе нанести миллиметровые деления и по ним регулировать глубину фрезерования.)

После этого можно смело фрезеровать канавку — двигатель жестко закреплен и не поднимется вверх, пока вы не ослабите фиксирующий винт. А вот при выполнении декоративных работ — фрезеровании орнаментов или рельефов — работать зафиксированным двигателем не всегда удобно. Поэтому поступают так. По делениям фиксатора или по линейке выставляют фрезу на нужную глубину, но двигатель оставляют незакрепленным. Для этого достаточно отсоединить от фиксатора уголок, привернутый к основанию, и двигатель останется «на весу». А оставшийся на нем фиксатор будет служить упором. Собрать станок нетрудно даже в домашних условиях, главное — подобрать для него компактный, причем необязательно мощный, двухфазный электродвигатель. Для работы по не очень твердому материалу: дереву, пластмассе и даже алюминию — не требуются большие усилия, поэтому, если вы не собираетесь фрезеровать сталь, вам хватит мощности 250—280 Вт. Мы, например, использовали электродвигатель от устаревшего пылесоса мощностью 250 Вт (можно взять и двигатель от полотера). Чтобы удобно было включать и выключать станок, выключатель должен располагаться на корпусе двигателя. Кроме электродвигателя, вам потребуются стальные трубки Ø 14—16 мм, пружины длиной примерно по 70 мм (диаметр их зависит от внутреннего диаметра трубок), различные гайки, болты, шайбы. Остальные детали: стойки, хомут с ушками-зажимами, фиксатор, уголок, основание — вам придется сделать самим.  Работу над станком начинайте с узла крепления двигателя — хомута и стоек. Из стальной полосы шириной 40 мм и толщиной 2 мм выгните по диаметру корпуса двигателя хомут. Сгибайте полосу прямо по двигателю или на зажатой в тиски трубке Ø 60—70 мм. Чтобы можно было стянуть хомут, концы полосы отогните и просверлите в них два отверстия под стягивающие болты М5 длиной по 40 мм. Для крепления трубок-ползунов к хомуту нужно приварить ушки-зажимы, изготовленные из стальных брусков размером З0×40×40 мм. Просверлите в каждой - заготовке по два отверстия: одно по диаметру ползуна, другое под резьбу М8. Пропилите в брусках прорези шириной 5 мм. Чтобы получились зажимы, нарежьте в одной половинке заготовки резьбу М8, а в другой рассверлите отверстие до O8,5 мм. Вставьте в маленькое отверстие болт М8 и попробуйте слегка стянуть зажим. Если все в порядке, можете приваривать (или приклепывать) зажимы к хомуту. Делать это нужно аккуратно и точно, чтобы не было перекоса. На рисунке «Установка ушек хомута» показано, как нужно пользоваться угольником, чтобы правильно укрепить ушки- зажимы. Теперь вам предстоит решить, где устанавливать ручки. Мы показали на рисунке два варианта: ручки на зажимах и на ползунах. В первом случае они крепятся на резьбе, во втором — привариваются. Если вам больше подходит первый вариант, выточите из крепкого дерева, текстолита или я эбонита ручки диаметром примерно 25 мм и длиной 100—150 мм и запрессуйте в них на клею резьбовые втулки (можно две-три гайки Мб). Из стальной полосы шириной 40 мм и толщиной 2,5 мм по размеру ушек согните скобы, просверлите в них отверстия O8,2—8,3 мм (под болт М8), укрепите резьбовые шпильки Мб длиной по 11—12 мм. Наверните ручки на шпильки, установите скобы на ушки, вставьте болты и отложите пока в сторону смонтированный хомут.

Следующая операция — изготовление телескопических стоек. Собираются они из трубок-ползунов, направляющих стоек, пружин и фиксирующих штифтов. По внутреннему размеру ползунов выточите из металла (желательно легкого) стойки. На их нижних концах нарежьте резьбу М8 (длина ее 15 мм). Пружины можно взять готовыми (тогда под них нужно будет подобрать ползуны и соответственно скорректировать диаметр направляющих стоек) или навить самим. Соберите стойки. Вставьте пружины в ползуны, а чтобы при работе они не выскакивали из трубок, закрепите их шплинтами-упорами. Затем вставьте в ползуны направляющие стойки и на время отложите их. Из нескольких кусков фанеры склейте заготовку для основания, ее толщина должна быть примерно 25 мм. По размерам, приведенным на рисунке, вырежьте основание, просверлите в нем центральное отверстие O95 мм и отверстия для крепления уголка и стоек (см. разрез А—А). Отверстия под стойки укрепите шайбами O30 мм. Фиксатор и уголок изготовьте из стальной полосы шириной 20 мм (длина фиксатора зависит от марки двигателя, поэтому определяется экспериментальным путем). В фиксаторе сделайте прорезь под болт М8 и можете собирать станок. Закрепите на основании направляющие стойки и проверьте по угольнику, прямо ли они стоят. Наденьте на стойки ползуны с пружинами, закрепите хомут, а потом и двигатель. К основанию привинтите уголок и фиксатор. Станок собран, но если оставить его в таком положении, то, взявшись за ручки, вы можете снять двигатель — ползуны-то ведь никак не укреплены на направляющих стойках. Значит, нужен упор, ограничивающий движение ползунов вверх. Это может быть штифт или шайба, приваренная к нижнему концу ползуна (внутреннее отверстие ее должно быть не более 12,2—12,3 мм). Крепление штифтом более сложное, поэтому мы и показали этот вариант на рисунке (длина шлица под штифт зависит от свойств пружины, поэтому место шлица на стойке и его длину вам придется определить самим. Какой из двух вариантов выбрать, решайте сами. И, наконец, последнее. Если вы хотите, чтобы канавки и желобки получались у вас ровные (прямолинейные), оборудуйте станок нехитрым приспособлением — проволочным упором (см. рис. вверху). Укрепите его на основании хомутиками, винтами, и упор станет регулируемым. В качестве зажима для фрез можно использовать патрон от ручной дрели.

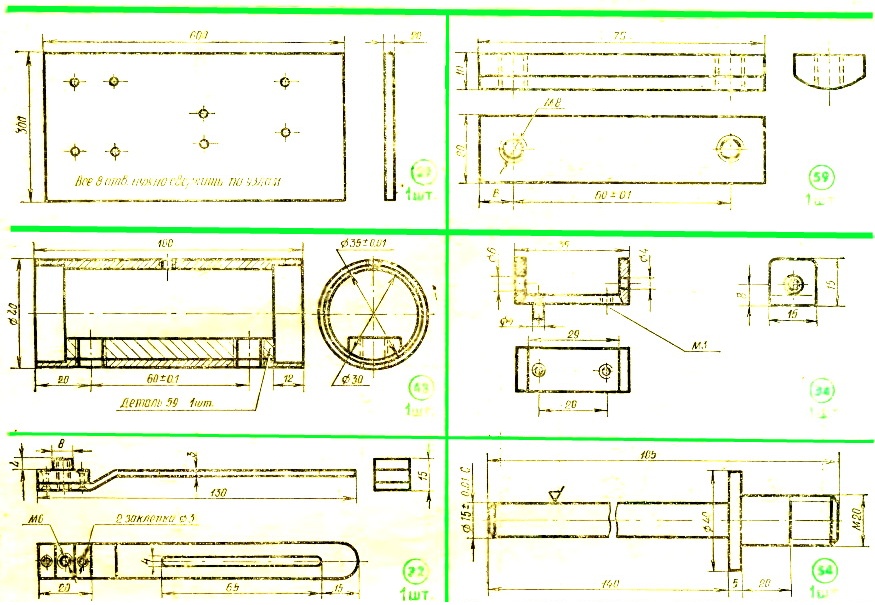

СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ФРЕЗ И НОЖОВОЧНЫХ ПИЛ Маленький станок, рисунок которого вы видите, предназначен для заточки дисковых фрез и ножовочных пил по дереву. Он состоит из трех основных узлов: электродвигателя, наждачного круга и непосредственно приспособления для заточки. Рассмотрим каждый узел в отдельности.  1, 2 — угольники; 3 — прижимная втулка; 4 — направляющие; 5, 6 — угольники; 7 — пружина; 8 — гайка с накаткой; 9 — основание приспособления для заточки; 10 — поворотный круг; 11 — винт М8; 12 — винт; 13 — плита с «окнами»; 14 — винт М5 (4 шт.); 15 — верхняя плита каретки; 16 — дисковая фреза; 17 — барашковая гайка; IS — шайба O15O8×20; 19 — втулка; 20 — барашковая гайка; 21 — винт Мб×З0 (4 шт.); 22 — винт М4 (4 шт.); 23 — стойка (2 шт.); 24 — винты М8×40 (2 шт.); 25 — стойка (дерево); 26 — ременная передача; 27 — винты М6×45 (4 шт.); 2S — электродвигатель; 29 — основание станка; 30 — ножки; 31 — шкив; 32 — основание съемного фиксатора; 33 — гайка; 34 — скоба; 35 — пружина; 35 — съемный фиксатор; 37 — винт; 38 — винты (2 шт.); 39 — гайки М4 (4 шт.); 40 — сменная втулка: OO13, 16, 22, 27, 32 (5 шт.); 41 — втулка; 42 — пружина O18, длиной 35 мм; 43 — постоянный фиксатор; 44 — барашковая гайка; 45 — шпилька; 46 — планка; 47 — гайка М5; 48 — втулка (отрезок водопроводной трубы); 49 — винт М5; 50 — шкив; 51 — наждачный круг; 52 — шайба O60O20×3 (2 шт.); 53 — гайка М18; 54 — вал; 55 — винты М2,5×10 (4 шт.); 56 — ограничительная планка; 57 — ножовочное полотно; 58 — шайба O50 O6×4 (2 шт.). Электродвигатель с питанием от сети 220 В может быть любой — мощностью 250 Вт, 2800 об/мин.

Наждачный круг — обычный наждачный камень диаметром около 100 мм и сечением не более 8 мм. В зависимости от профиля заточки надо иметь три сменных камня; один — для 1 прямого зуба, другой — для косого («волчьего») и третий — для снятия заднего угла. Чтобы получить необходимый наждачный круг, со стандартного прямоугольного камня надо снять фаску с одной либо с двух сторон. Первоначальная, грубая, обработка производится шарошкой, а чистовая — корундовым наждачным (или алмазным) камнем.

Крепится наждачный круг, как видно из общего рисунка, на оси, установленной на шарикоподшипниках во втулке. Приспособление для заточки — на нем может быть укреплена и заточена дисковая фреза диаметром от 50—70 мм до 150 мм и сечением 5—6 мм или ножовочная пила по дереву. В зависимости от того, какой инструмент вы будете затачивать, вам понадобится один из фиксаторов. На приспособлении их два: один съемный — для дисковых фрез, другой постоянный — для пил.  Кроме того, при заточке фрез на приспособлении устанавливается прижимной механизм: прижимная шайба с фиксирующей втулкой, пружиной и барашковой шпилькой. Фиксирующая втулка подбирается в зависимости от внутреннего размера дисковой фрезы.

Съемный фиксатор, состоящий из деталей 32—37, фиксирует шаг зуба при заточке фрез.

При заточке столярных пил съемный фиксатор и прижимной механизм обязательно снимаются. Зуб пилы устанавливается по оси наждачного круга, и шаг ножовочного полотна фиксируется фиксатором. При заточке прямого угла приходится снимать фаски. Для этого надо отвернуть барашковую гайку и повернуть подвижную каретку вправо или влево под углом примерно 45° и снова повторить центровку зуба, как сказано выше.  Основанием приспособления служит плита с двумя прямоугольными «окнами». Благодаря этим «окнам» приспособление можно передвигать, добиваясь установки обрабатываемого инструмента по осевой линии наждачного круга. На плите крепятся две стойки. Между ними установлена втулка, к которой двумя винтами привинчивается поворотный круг. Он нужен для правильной заточки профиля косого угла. На этот круг устанавливается подвижная каретка, состоящая из нижней и верхней плит. У каждой плиты — по два угольника. Через них проходят направляющие. По ним верхняя плита может подаваться вперед за счет ручного передвижения. Ее отход обратно происходит под действием возвратной пружины, укрепленной шпилькой с резьбой.

Глубина зуба регулируется гайкой.

Чтобы наклонить подвижную каретку, достаточно отвернуть барашек.  |